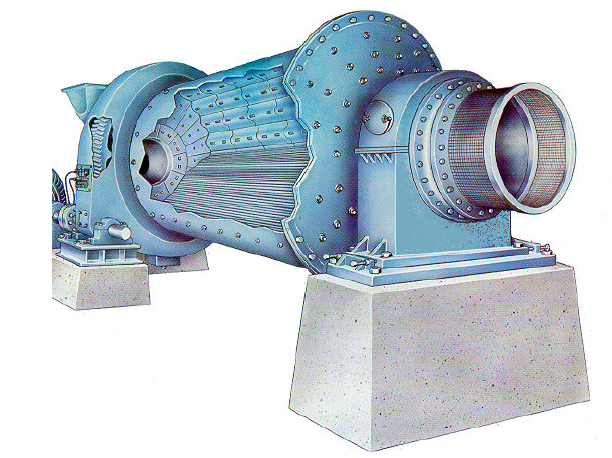

همانطور که در شکل بالا مشاهده میکنید این آسیاب به شکل استوانهای است که بار خردکننده آن را میلههای فولادی تشکیل میدهد.

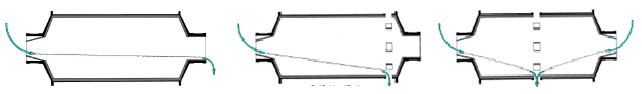

خرد کردن در اثر گردش آسیاب صورت میگیرد، که بخشی در اثر ضربه ناشی از سقوط میلهها بر روی یکدیگر و بخشی در اثر سایش مواد بین میلهها است. به علت وزن بالای میلهها انرژی ضربه بیشتر خواهد بود و برای خرد کردن مواد ورودی با سایز بزرگ مناسب است. طریقه خرد شدن مواد در شکل زیر نشان داده شده است.

چنانچه نسبت طول به قطر آسیا میلهای کمتر از 1.25 باشد، خطر درهم شدن میلهها بسیار زیاد خواهد بود. به همین دلیل این نسبت را همواره بیشتر از 1.4 انتخاب میکنند، که ممکن است به 2.5 نیز برسد. ولی طول آسیاهای میلهای دارای محدودیت است، زیرا از نظر فنی امکان ساختن میلههایی طویل تر از 6 متر که خم نشوند، وجود ندارد. با توجه به دلایل فوق الذکر بزرگترین آسیا میلهای دارای طولی معادل 6.4 متر و قطری معادل 4.57 متر است.

چنانچه نسبت طول به قطر آسیا میلهای کمتر از 1.25 باشد، خطر درهم شدن میلهها بسیار زیاد خواهد بود. به همین دلیل این نسبت را همواره بیشتر از 1.4 انتخاب میکنند، که ممکن است به 2.5 نیز برسد. ولی طول آسیاهای میلهای دارای محدودیت است، زیرا از نظر فنی امکان ساختن میلههایی طویل تر از 6 متر که خم نشوند، وجود ندارد. با توجه به دلایل فوق الذکر بزرگترین آسیا میلهای دارای طولی معادل 6.4 متر و قطری معادل 4.57 متر است.

ابعاد بار اولیه ورودی (بر مبنای 80 درصد عبور کرده) حداکثر 20 و حداقل 4 میلی متر و ابعاد محصول آنها حدود 2 تا 0.5 میلی متر و گاهی کمتر است. نسبت خرد کردن در این آسیاها 10 تا 15 و گاهی 25 است. در آسیابهای میلهای همواره درشت ترین دانهها در حال خرد شدن هستند و لذا نرمه ایجاد شده در آن نسبتا کم است. به همین دلیل محصول خروجی آسیابهای میلهای نسبت به بالمیل درشت تر بوده و در معادن در ابتدا یک آسیاب میلهای به صورت مدار باز قرار داده و پس از آن یک بالمیل قرار میدهند.

رایج ترین انواع آسیابهای میلهای که به طریقه تر مورد استفاده قرار میگیرند، برای بدست آوردن محصولی دانه ریز، از نوع تخلیه با سرریز و برای بدست آوردن محصولی دانه درشت، از نوع تخلیه محیطی است.

در آسیا کردن مواد به طریقه خشک نیز از آسیاهای میلهای با تخلیه محیطی استفاده میشود که در آنها مواد خرد شده از مسیر شکافهایی که در بدنه آسیا تعبیه شده اند، خارج میشوند. در شکل زیر انواع روش تخلیه نشان داده شده است.

منبع: فصل اول پایان نامه کارشناسی مهندس حمید عزیزان با عنوان تحلیل مکانیکی بالمیل پیوسته (برترین پایان نامه دانشکده مهندسی مکانیک دانشگاه صنعتی اصفهان در سال 1387)

بدون دیدگاه